|

|

|

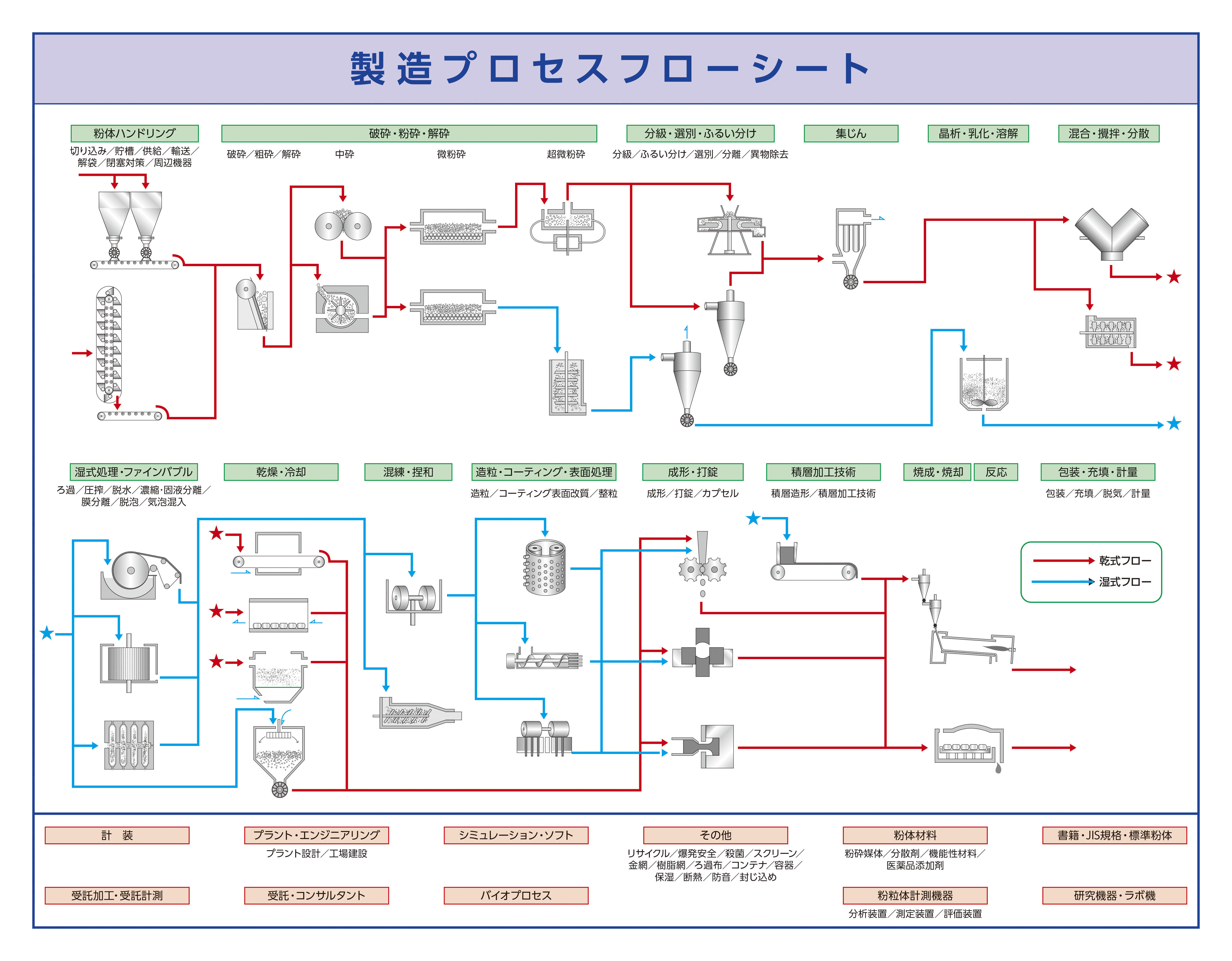

Top > 製造プロセスフローシート |

以下では、上述した粉体操作プロセスの代表的なフローに従い、それを構成する個別技術について、概要を紹介して行く。

1) 粉体ハンドリング 粉体原料を必要箇所に着実に送り込むためには、粉体を保管する貯槽に始まり、定量的に供給するための装置、供給個所から利用する場所まで輸送する装置などが必要である。また、粉体は飛散し易いので袋などに入れられている事も多く、その解袋操作が必要になる場合もある。これらの操作にあたって、粉体は配管内で凝集し閉塞を起こすこと等もあり、その対策技術なども重要となる。粉体ハンドリングにおいては、これらの個別要素技術だけでなく、円滑な操作に必要な周辺技術を含めて、様々な技術が開発されている。 2) 破砕・粉砕 破砕・粉砕装置は、固体を砕き粉体にするもので、そのために用いられる力としては、圧縮(押す)、剪断(切る)、衝撃(叩く)、磨砕(擦る)が挙げられ、それぞれを単独あるいは複数組み合わせた形の装置が使用される。粉砕装置は、製品粉体の大きさに対して分類されることが多く、粗粉砕では10㎝クラス、中粉砕では㎜クラス、微粉砕では100μm以下クラス、超微粉砕では10μmクラスとされている。気体中で操作する乾式粉砕と、液体中で操作する湿式粉砕とに分類する場合もある。また、粉体粒子が凝集して塊状になったものを元の粒子に戻す操作は解砕と呼ばれる。 3) 分級・選別・ふるい分け 分級・選別・ふるい分け操作は、いずれも粉体全体の中から、欲しい性状(粒子径、密度、磁性など)を持つ粉体のみを分離して行くものである。分級とは、これらの性状に応じて何段階かに分類して行く操作を呼び、一般には粒子径によって分級する場合が多い。粒子径による分級には、流体力を用いる方法と、ふるいを用いる方法とがある。それぞれ、気体中で行う乾式法と、液体中で行う湿式法とがある。選別操作あるいは分離・異物除去操作は、高密度粉と低密度粉の選別や、磁性体と反磁性体の分離など、欲しい性状の物質の回収や不用な物質の除去など、性状の異なる二つの粉体群に分離する場合に用いられる。 4) 集じん 集じんは、気体中に浮遊する粉体を外部に排出せずに分離・回収するための操作であり、気体中において、粒子を気体と異なる動きをさせる事によって分離させる。気体中において粒子に掛かる加速度(重力加速度、遠心加速度)や、粒子が持つ慣性力、気体中での拡散運動、さらには粒子に掛かる静電気力などを利用して分離がなされる。これらの機構は、粒子径が大きくなるほど分離作用が大きくなるもの、または粒子径が小さくなるほど分離作用が大きくなるもののように、粒子径に依存しているため、集じん装置においても、その用いる分離作用によって粒子径と集じん性能の関係が異なるという特性を持つ。 5) 晶析・乳化・溶解 液体中に溶けている溶質の濃度が、その液体中の飽和溶解濃度を超えた時には、溶けきれない部分が微粒子の結晶となって析出する。このように液体中に粒子を発生させる操作が晶析である。また、水と油のように互いに溶け合わない溶液において、一方の液体が微粒子状になり他方の液体中に含まれた状態をエマルションといい、エマルションを生成する操作を乳化と呼ぶ。一方、晶析とは逆に、溶質が液体中に溶ける現象を溶解と呼ぶ。 6) 混合・撹拌・分散 異なる粉体粒子を混ぜて用いる場合、通常はそれらが均一に混合されることが求められる。もちろん完全な均一混合までは要求されない場合もあるが、ある程度のレベルでは混合がなされる事が必要である。粉体を混合する原理としては、対流混合、拡散混合、剪断混合があり、それらを利用した具体的な混合方式には、容器を回転させる方式、容器は固定し内部の粉体を機械的に撹拌する方式、容器内に下部から気流を入れることで粉体を流動化して混合する方式などがある。また、気体や液体などの流体中に粉体を混合させる場合には、粉体を凝集させずに流体中に分散するための技術が重要となる。なお、これらの混合や分散を促進する上で、粉体層や粒子含有流体を撹拌する技術が用いられる事も多い。 7) 湿式処理 液体中に含まれる粒子を分離すること、粒子濃度を調整することなどの一連の技術は、湿式処理と呼ばれている。湿式処理には、液体中の粒子を、金網や膜などのろ過材で分離するろ過技術、ろ過した粒子状物質中の液体含有量をさらに減少させるための圧搾技術または脱水技術などがあり、ろ過材を用いない方法としては、粒子状物質の沈降速度など流体とは異なる物性を利用して濃厚部と希薄部に分ける濃縮・固液分離技術などがある。また、液体中に泡が生じると様々なトラブルを起こす場合もあるため、それを分離する脱泡技術も重要となっている。 8) ファインバブル 上述の脱泡技術とは逆に、液体中に極微細な泡(ファインバブル)を積極的に発生させ、その特殊な機能(生物活性化、洗浄や殺菌など)により、様々な産業に役立てる技術も急激に進展している。ファイバブルは、水処理分野、農業分野、食品分野、液晶や半導体などの機能性材料分野をはじめとする多くの分野で注目されている。 9) 乾燥・冷却 湿式処理した粉体を、乾いた状態で用いる場合には乾燥操作が必要となる。乾燥するためには粉体に熱を与える場合が多く、この熱の与え方によって乾燥技術は分類される。すなわち、加熱気体を粉体に接触させて乾燥させる対流伝熱方式、直接は粉体に気体を接触させず、粉体接触面を高温にし、その熱を伝える伝導伝熱方式、高温に加熱した物体が出す赤外線などの放射線により加熱する輻射伝熱方式などに大別される。さらには、これらを組み合わせた複合方式ならびに、圧力を下げて低い温度でも乾燥できるようにした真空乾燥方式、凍結状態の粉体を乾燥させる真空凍結乾燥方式、超臨界流体を用いて乾燥させる方式など、使用条件に応じて様々な工夫を行った乾燥方式が用いられる。粉体に熱を与える乾燥操作とは逆に、粉体から熱を奪う技術として、冷却操作も検討されている。 10) 混錬・捏和 混錬は粉体の周りに液体やペーストを混合しながら分散させていく操作で、捏和は、その中で、粒子表面を濡らしつつ高い固体濃度の条件を作る際に用いられる。混錬のメカニズムとしては混合と同様に、対流の利用、拡散の利用、剪断の利用が挙げられ、装置としては容器を回転させる方式、容器は固定し内部のスクリューや撹拌羽根が運動する方式、容器は用いず回転するロール間で混錬させる方式などがある。 11) 造粒・コーティング・表面改質 粉体の利用に当たっては、元の一次粒子のまま使用するだけではなく、それを基に新たな粒子を製造して用いる場合も多い。そのような際には、造粒・コーティング・表面改質などの技術が用いられる。造粒は、粉体粒子を凝集させるなどにより粒子径の大きな粒子を生成する技術であり、運動している粉体にバインダーを混合させ粒子を成長させていく自足造粒と、造粒させたい粉体に圧密操作などを加える強制造粒とに分けられる。これに対し、コーティングは粉体表面を異なる物質による層で覆うなどにより表面性状を変える操作である。表面改質は、粉体の表面に物理的あるいは化学的な処理を施し、その表面の性質を変えるものであり、コーティングも表面改質の一つの方法である。 12) 成形・打錠 造粒した粉体を望ましい形に調整することを成形と呼ぶ。成形には、粉体を加圧して行う加圧成形、粉体を液体に混ぜスラリー状にして石膏で作った型枠に入れる事により液体が石膏に吸収され乾燥状態になった粉体部分が成形される鋳込み成形、スラリーを薄い層状に流しつつ成形していくテープ成形、欲しい形状の口金を持つシリンダから押し出しながら成形する押し出し成形、高速・高圧で金型に射出することで成形する射出成形などがある。なお、薬物分野では、錠剤を製造する際に用いられる加圧成形を打錠と呼んでいる。 13) 積層加工技術 積層加工技術は、スラリーによるコーティングや、気体中微粒子の沈着などにより、粉体層の薄膜を作っていく操作であり、粉体の持つ機能を部材として発現できるようにする上での重要な操作として注目されている。三次元プリンターなどで、元の形状を薄板の集合体としてデータ化し、粉体、紙などの材料を二次元加工して再現する積層造形法も、積層加工の一つの応用事例と考えられる。 14) 焼成・焼却 粉体集合体において、化学反応や焼結などを目的に、高温で加熱処理することを焼成という。焼成にあたっては、対象に応じて温度、圧力、雰囲気、時間などの条件を調整する必要がある。焼成するための加熱法としては、燃料を燃焼した際に発生する熱を用いる方法と、電気炉など電気エネルギーを用いて加熱する方法とがあり、温度の精密な制御が必要な場合は電気加熱が用いられることが多い。同じように高温を用いる操作として焼却があり、炭素系燃料、廃棄物などを高温で燃焼させ、発生した熱を利用するとともに、固体廃棄物の減容化などに有益となる技術である。 15) 包装・充填・計量 粉体は飛散し易いなどの課題を有するため、その保管、管理などに関わる技術も重要となる。必要量の粉体を纏めて包装する技術や、粉体を入れたい容器に無駄なく装入する充填技術、またその装入量を正確に把握するための計量技術などの様々な技術において、それぞれ高性能化が進められている。 16) 計装 粉体は、気体や液体などに比べ複雑な挙動を示すため、その操作プロセスの制御が複雑になると共に、運転に関わる諸量の測定にも困難が伴うものが多い。そのような視点から、粉体操作プロセスの運転状況を的確に検知するため、諸量の計測をしつつ最適条件に調節していくための制御を組み合わせた計装技術の高度化は極めて重要である。また、計測に当たっては、一部の粉体を抜き出して測定する事によって全体を代表する値を検出できるようにすることが多く、そのためのサンプリング技術の重要性が非常に高くなっている。さらに、粉体操作時にはプラント周辺の環境測定なども重要であり、これらの技術の高度化も進められている。 17) エンジニアリング ここまで、粉体を扱う様々な操作技術に関して解説を加えて来たが、粉体操作プロセスは一つの操作技術だけで完結するものではなく、ここで述べた全体プロセスフローや、いくつかの操作技術を組み合わせたフローに従い、様々なプロセスフローが利用される。これらにおいて、各構成要素技術を適切に組み合わせ、全体として完成度の高いシステムにしていくためには、エンジニアリング技術が重要となる。また、エンジニアリング技術としての検討に加え、それらを具体的に設置するプラント建設技術や、工場全体としての建設技術へと展開することで、総合的なシステムとして完成させられることになる。 18) その他 粉体操作に関わる装置としては、これまで述べてきた主なフローである、粉を作り、選び(あるいは集め)、性状を調整し、加工して保管するという一連の流れだけでは整理できないものも多い。例えば、リサイクルや殺菌などに関わる技術、粉じん爆発対策など爆発安全技術、分離に利用されるスクリーンや網、集じん機用のろ過布の製造、コンテナや容器に加えて、保温や断熱あるいは防音装置、封じ込め装置など多岐に亘る。これらの技術により、粉体プロセスの利用がさらなる広がりを見せるとともに、利用しやすい技術として発展していく事になる。 |